Preparación automática de lotes de polvo ultraflexible.

SmartPick es un sistema robótico patentado que recoge bolsas de uno o más palés, las despaletiza, las abre vaciándolas y dosifica el contenido en polvo o gránulos automáticamente.

SmartPick es un abridor de bolsas robótico patentado y ofrecido como exclusiva mundial por F.lli Sacchi.

La manipulación y corte de la bolsa se realiza mediante un robot antropomórfico, garantizando fiabilidad, trazabilidad y elevados ritmos de producción.

SmartPick es una isla robotizada de despaletización y corte de bolsas compuesta por:

Selección inteligente:

El sistema de despaletización robotizado ha sido creado para la manipulación y vaciado de sacos y también se ha adaptado a la manipulación de cajas y bidones paletizados con el objetivo de introducir su contenido en el proceso de forma rápida y segura. ¡SmartPick el abridor de bolsas líder!

En las versiones más sencillas, la isla robotizada SmartPick se compone de:

El sistema está diseñado para ser fácilmente limpiable (el cambio de producción implica sólo aspirar la tolva de corte de bolsas) y al instalar más tolvas ¡ni siquiera es necesaria la limpieza!

El sistema es modular y configurable para la gestión de 1 a "n" transportadores de rodillos de entrada y otras tantas estaciones de vaciado. Además, la capacidad horaria del sistema se puede aumentar en pasos posteriores añadiendo robots adicionales (incluso más tarde).

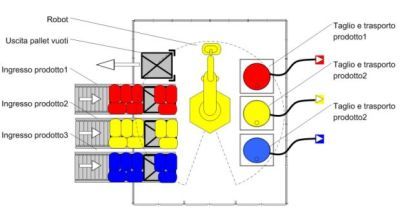

SmartPick se creó imitando a los operadores: las tolvas de corte delante, los pallets detrás y en el centro un robot antropomórfico (que significa "parecido a un humano") que recoge de los pallets los sacos necesarios, los corta en la tolva correspondiente y se vacía agitándolos, como haría el operador.

El asa para bolsas - SmartGrip - SmartPick se basa, por tanto, en un robot antropomórfico equipado con un dispositivo de agarre SmartGrip patentado y controlado mediante un software neuronal de última generación. SmartGrip es un cabezal avanzado, resultado de diez años de desarrollo que combina técnicas de agarre mixtas, una serie de sensores electrónicos específicamente desarrollados que son leídos e interpretados por el software neuronal miles de veces por segundo.

SmartPick equipado con SmartGrip es capaz de recoger un saco de hasta 100 kg, cortar el envoltorio y vaciar su contenido en una o más tolvas de forma eficiente y productiva.

SmartGrip es capaz de:

En el caso de agarre y corte de bolsas, el robot, con una única herramienta de agarre, puede gestionar todos los tipos enumerados.

Para manipular cajas, bidones y cubos es necesario adoptar dispositivos opcionales.

Corte de sacos - SmartCut - La tolva de corte de sacos SmartCut presenta características innovadoras:

SmartPick es capaz de gestionar una infinidad de materias primas y tolvas de corte simultáneamente.

SmartPick para recetas en función del número de bolsas es la solución ideal donde se gestionan las recetas contando el número de bolsas de cada componente.

Todos los componentes, al no tener que pesarse, se introducen en la misma tolva de corte en secuencia según las cantidades previstas en la receta.

La configuración típica incluye una única tolva de corte, un robot SmartPick y hasta un máximo de cinco/seis componentes dispuestos detrás del robot.

El producto dosificado puede transportarse hasta su destino de diversas formas, posibilitando la instalación del sistema SmartPick en una posición remota respecto a la planta de proceso.

Para recoger la bolsa vacía se puede instalar un contenedor extraíble o un compactador automático específico.

SmartPick para recetas por peso es la solución ideal donde las recetas se gestionan gravimétricamente.

Todos los componentes, que deben pesarse individualmente, se introducen cada uno en una tolva específica.

El robot se encarga de mantener las tolvas niveladas: evaluando mediante sensores de peso la cantidad de producto presente en cada tolva, asegura que en cada una de ellas hay una cantidad suficiente para realizar la siguiente dosificación, cortando una porción si es necesario en número adecuado. de bolsas.

Las tolvas de corte, en configuración gravimétrica, son capaces de dosificar el producto previsto en la receta según varios métodos, en función de la precisión esperada.

La configuración típica incluye múltiples tolvas de corte (una por componente), un robot SmartPick y una paleta de materia prima para cada tolva de corte presente.

El producto dosificado puede transportarse hasta su destino de diversas formas, posibilitando la instalación del sistema SmartPick en una posición remota respecto a la planta de proceso.

Para recoger la bolsa vacía se puede instalar un contenedor extraíble o un compactador automático específico.

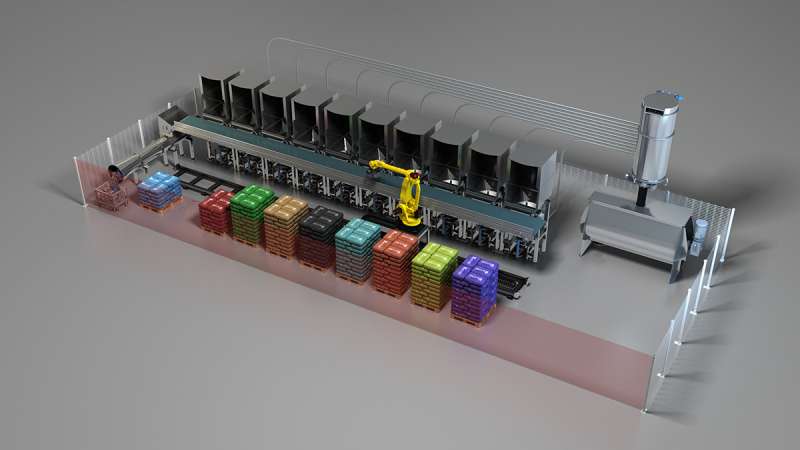

SmartPick Runner es la solución ideal si se necesita una gran cantidad de componentes o si desea invertir en un sistema que pueda ampliarse con el tiempo.

El robot SmartPick está instalado a bordo de un sistema de traducción Runner diseñado para operar en ambientes con presencia de polvo.

Las tolvas de corte están dispuestas en fila, delante del robot. Los palets se colocan detrás del SmartPick y cada uno corresponde a su propia tolva de corte.

Runner está completamente integrado en el sistema de automatización y se encarga de desplazar el robot hasta la estación donde es necesaria una operación de recarga de materia prima.

Por tanto, el robot se encarga de mantener el nivel de las tolvas: evaluando mediante sensores de peso el nivel del producto presente en cada tolva, asegura que en cada una de ellas hay una cantidad suficiente para realizar la siguiente dosificación, cortando si es necesario una cantidad adecuada. número de bolsas.

La configuración típica incluye múltiples tolvas de corte (una por componente), un robot SmartPick montado en un sistema de traslación y una paleta de materia prima para cada tolva de corte presente.

Las tolvas de corte, en configuración gravimétrica, son capaces de dosificar el producto previsto en la receta según diversos métodos, en función de la precisión requerida.

El producto dosificado puede transportarse hasta su destino de diversas formas, posibilitando la instalación del sistema SmartPick en una posición remota respecto a la planta de proceso.

Para recoger el saco vacío se puede instalar un contenedor móvil o un compactador automático específico integrado en el sistema.

¿Por qué SmartPick?

SmartPick es el único sistema en el mundo para despaletizar, cortar y vaciar bolsas protegido por múltiples patentes que cubren el sistema de corte de bolsas, recogida de bolsas, limpieza de bolsas, apertura/corte, vaciado, dosificación y lógica de software que coordina estas funciones.

SmartPick es actualmente el único sistema abridor/vaciador de bolsas del mundo certificado por múltiples multinacionales para el corte y vaciado higiénico de bolsas en los sectores de alimentación, alimentación infantil y farmacéutico.

SmartPick es actualmente el único sistema de apertura de bolsas verificado por la ASL que resuelve simultáneamente el problema de la manipulación de bolsas y la exposición al polvo.

Cientos de clientes que buscaban un elevador de bolsas han optado por SmartPick. Reemplaza al tradicional elevador de bolsas y también automatiza el corte de bolsas.

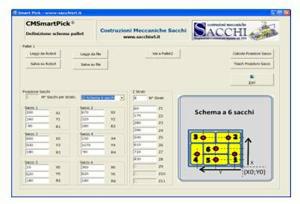

El software SP-AT es un software universal para gestionar funciones básicas. Las características principales son:

El SP se puede configurar según las necesidades específicas del cliente. Hay varias opciones disponibles:

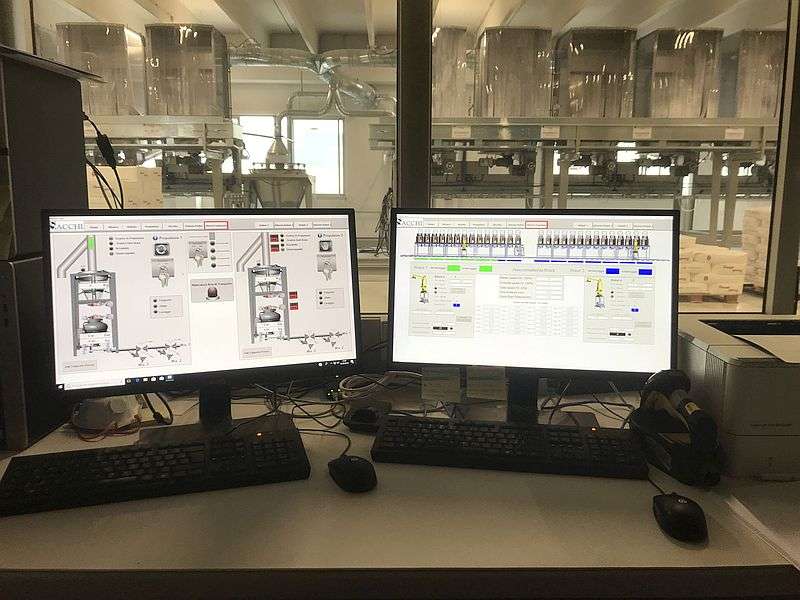

El software SP-AT L2 se utiliza cuando es necesario gestionar una amplia variedad de materiales y dosificarlos según secuencias precisas.

SP-AT L2 es adecuado para implementaciones ad-hoc donde se requiere interfaz con servidores y sistemas de gestión (SAP, AS-400, Oracle dbm, SQL Server, etc.)

El sistema está basado en una plataforma de servidor Windows en modo multicliente - multiservidor. Cada cliente se puede configurar con funciones optimizadas.

La arquitectura cliente-servidor permite la implementación de actualizaciones centralizadas.

El sistema está basado en un DBMS relacional (servidor SQL o similar)

Partiendo del supuesto de que ver es sinónimo de comprender el problema, decidimos guiar las operaciones de configuración con una cámara. El resultado es un sistema revolucionario: SP-GlanceTouch. Las características principales son

Funciones básicas derivadas de SP-AT

Cámara dedicada

Interfaz de programación visual asistida por cámara y con autoaprendizaje en pantalla táctil

Uso de la cámara para solucionar problemas

Gestión del robot también desde una ubicación remota

Hace que el uso de SP sea accesible incluso para operadores que han recibido una formación mínima.

SmartBatch nace de 40 años de experiencia en la creación de sistemas de dosificación y representa la evolución en la gestión avanzada de recetas de componentes. El paquete se basa en una plataforma de base de datos para crear y almacenar datos, un potente editor de recetas/parámetros y una interfaz gráfica cómoda e intuitiva.

Se trata principalmente de archivar la definición de materias primas y componentes, así como de editar, guardar y poner en producción recetas complejas.

SmartBatch le permite

SmartBatch está disponible en una plataforma industrial HMI o basada en PC, tanto local como con infraestructuras de servidor cliente multiestación (servidor Windows) y motor de base de datos relacional.

SmartBatch es multiprotocolo y se comunica no sólo con los sistemas Sacchi sino también con los PLC industriales y los sistemas de gestión/MES del cliente.

SmarBatch se integra perfectamente con los sistemas robóticos SmartPick y SmartTipping, creando una aplicación de alto valor añadido según 4.0

Nota: la descripción del SW SmartBatch contenida en esta página puede incluir características opcionales, no disponibles en la versión básica.

Si busca mayor productividad, alta calidad o reducción de desperdicios, solo hay una solución: la automatización robótica.

Los robots aumentan la competitividad

Para sobrevivir en el mercado global, las empresas deben centrarse en los costos totales de la cadena de suministro, la calidad del producto, la productividad y el tiempo de comercialización: estos son los factores que hacen de la robótica una buena inversión.

Para competir con los países de bajos costes, la solución ya no es la transferencia de producción: alargar la cadena de suministro - con los consiguientes problemas logísticos - puede compensar rápidamente los ahorros de costes conseguidos. Por eso, hoy en día, muchas empresas están recurriendo a la automatización robótica para mejorar la calidad y la productividad.

De hecho, la velocidad, la repetibilidad y la precisión son las ventajas fundamentales de la robótica. Ya sea mecanizando un elemento, soldando o envasando productos farmacéuticos, los robots realizan el trabajo con gran rapidez, obteniendo una calidad elevada y uniforme. Por eso encajan perfectamente en casi todas las fases de los procesos industriales.

Los robots aumentan la rentabilidad

La inversión en un sistema robótico se amortiza con bastante rapidez. Incluso una comparación directa con el trabajo realizado manualmente para el mismo volumen de producción muestra que dentro de unos años ya es posible detectar ganancias sobre el capital invertido en un sistema robótico. Si se incluyen las ganancias de productividad que normalmente se obtienen con un sistema robótico, el tiempo de recuperación es aún más corto.

Los precios de los robots se han vuelto mucho menos costosos; no sólo producen mayor rendimiento, calidad y flexibilidad, sino que también pueden reutilizarse fácilmente según las necesidades cambiantes de producción.

Los robots son flexibles

Se puede utilizar un solo robot para realizar múltiples tareas, incluido el corte, la soldadura y el acabado, para reducir el tiempo total del ciclo, aumentar la calidad y obtener un retorno más rápido del capital invertido. En comparación con la automatización de la producción tradicional, los robots también ofrecen otras ventajas, como una alta flexibilidad, una sustitución más rápida y un mayor valor añadido a los procesos en la ejecución de operaciones secundarias.

Gracias a un software sofisticado, los robots se pueden reprogramar fuera de línea, lo que permite la rápida puesta en marcha de nuevos productos sin necesariamente detener la producción en curso.

Los robots siempre están trabajando.

Los robots trabajan las veinticuatro horas del día. Las células robóticas se pueden construir de forma muy compacta y, por tanto, ocupan poco espacio de producción. Los robots pueden operar en condiciones ambientales extremas, como áreas peligrosas o salas blancas. En resumen, los robots reducen sustancialmente los costos operativos al tiempo que aumentan la producción.

(Fuente Motoman http://www.motoman.it/it/soluzioni/perche-la-robotica/)

Preparación automática de lotes de polvo ultraflexible.

Mezcladores horizontales MO para polvos y granulados con carrete o reja de arado para una homogeneización rápida y óptima de polvos y granulados.

Transporte neumático en fase densa para granulados y productos fluidos: transporta el producto en fase densa a alta y muy alta concentración.

Transporte neumático en fase densa para polvos difíciles y de gran empaquetamiento: transportes en fase densa a alta concentración. ¡Una exclusiva mundial!

Compactadores automáticos de tornillo horizontal para sacos vacíos. Ideal para bolsas de alta resistencia

Compactadores de prensa vertical automáticos para sacos vacíos. Ideal para bolsas de plástico y cartón.